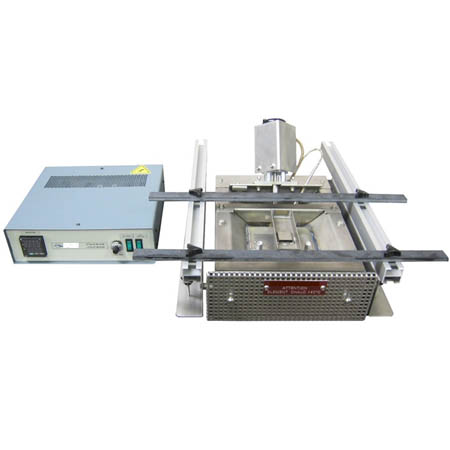

Mini-vagues sélectives pour étamage, brasage, rework

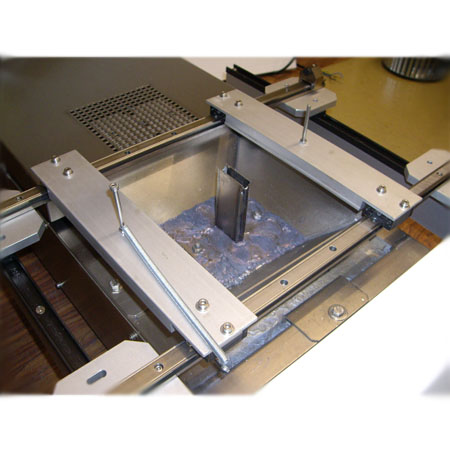

Un alliage est introduit dans la cuve, pour passer en fusion, sortir à travers la buse et former une vague extrêmement lisse. Ce processus permet le soudage ou le dessoudage de composants sans affecter ni endommager les composants voisins et permet d’avoir en permanence une surface d’étain sans aucune impureté.

Les Mini-Vagues sont aussi des machines de productions pour brasage de composants complexes nécessitant des buses adaptées multi-jets.

Ces Mini-Vagues sélectives sont construites en titane, pour atteindre de très hautes températures et permettre le soudage et le dessoudage de composants avec précision et propreté.

– Compacte

– Nombreuses applications (soudage sans plomb, travaux de réparation, chaînes de production).

– Sûre (réglage de la température du bain avec un écran digital, de la puissance et de la hauteur de la vague, du temps d’immersion dans la vague.

– Ajout possible d’accessoires complémentaires (fluxage à niveau constant, capot d’azotage ou inertage…)

Tous nos produits sont compatibles avec les alliages sans plomb.

FAQ – Mini-vagues sélectives MV100 et MV500

À quoi sert une mini-vague sélective ?

Elle peut également être utilisée pour le claquage de l’émail sur des fils de cuivre ou d’aluminium, en utilisant une buse adaptée et un temps de contact maîtrisé.

Quelles sont les différences entre les modèles MV100 et MV500 ?

- Mini-vague compacte pour réparations, petites séries et travaux de précision.

- Capacité d’alliage d’environ 12 kg.

- Dimension maximale de buse : 125 × 20 mm.

- Cartes jusqu’à environ 160 × 500 mm.

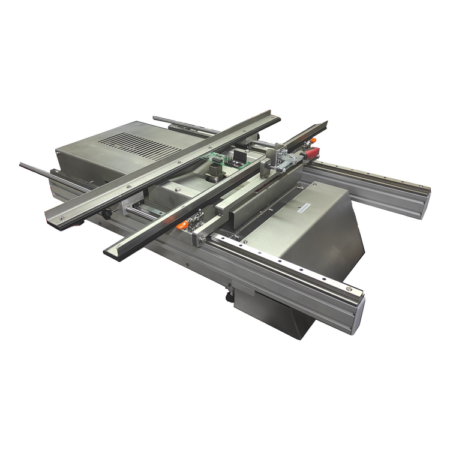

MV500 :

- Mini-vague de plus grande capacité pour cartes jusqu’à 500 × 600 mm.

- Capacité d’alliage d’environ 45 kg.

- Dimension maximale de buse : 200 × 20 mm.

- Adaptée aux applications plus lourdes ou de production.

Quelles versions existent pour le modèle MV100 ?

- MV100 standard : température maximale 300 °C, adaptée à la plupart des alliages de brasage courants.

- MV100-GD5 : version renforcée permettant de travailler jusqu’à 500 °C, recommandée pour les applications exigeantes.

- Pack MV100 avec fluxeur : configuration incluant la mini-vague et un système de fluxage dédié, pour un process complet de brasage sélectif.

Quelles versions existent pour le modèle MV500 ?

- MV500 (version standard) : mini-vague avec boîtier de commande classique, réglage de la température et de la vitesse de pompe.

- MV500-HG01 : boîtier séparé avec écran tactile, réglage des vitesses de pompe « travail » et « standby », temps de vague et seuils de température.

- MV500-HG02 : version haut de gamme avec enregistrement de programmes, variateur de fréquence et armoire électrique déportée ; chaque programme mémorise les principaux paramètres de process.

Pour quels usages les mini-vagues MV100 et MV500 sont-elles recommandées ?

- le brasage sélectif de composants traversants sur cartes électroniques ;

- le débrasage propre et localisé lors des opérations de réparation ou de rework ;

- la préparation de cartes prototypes ou petites séries ;

- le claquage de l’émail sur des fils émaillés, lorsque l’on souhaite mettre le cuivre à nu sur une zone précise ;

- les applications nécessitant un temps de contact et une hauteur de vague très contrôlés.

Quels types de buses peut-on installer sur les mini-vagues ?

- buses étroites pour travaux fins et claquage d’émail ;

- buses rectangulaires ou carrées pour zones plus larges ;

- buses de grande longueur (jusqu’à 125 mm sur MV100, 200 mm sur MV500) ;

- buses spéciales ou sur mesure en fonction du design de la carte.

Le choix de la buse dépend de la zone à traiter, du type de composants et de la précision souhaitée.

Quels accessoires sont disponibles pour les modèles MV100 et MV500 ?

- Horloge de mise en chauffe pour préchauffer automatiquement le bain avant la prise de poste.

- Pédale de déclenchement de cycle pour garder les mains libres lors de la manipulation des cartes.

- Table XY et support carte réglable (surtout avec MV500) pour positionner précisément les PCB.

- Montée-baisse pneumatique ou électrique de la mini-vague pour ajuster la hauteur de contact.

- Pointeur laser pour repérer la zone exacte d’impact de la vague.

- Capot d’inertage azote et diffuseur pour limiter l’oxydation de l’alliage.

- Protection thermique de type couverture de bain et autres accessoires de confort ou de sécurité.

Quels alliages et quelles températures peut-on utiliser ?

- MV100 standard : jusqu’à 300 °C.

- MV100-GD5 : jusqu’à 500 °C.

- MV500 (toutes versions) : jusqu’à 300 °C.

Le choix de l’alliage et de la température dépend des composants, du PCB et des exigences de process.

Quelles sont les principales précautions d’utilisation ?

- porter des gants thermiques, lunettes de protection et vêtements adaptés ;

- ne jamais introduire d’objets ou de liquides dans le bain d’alliage ;

- éviter les bijoux et accessoires pouvant retenir la chaleur ou s’accrocher aux équipements ;

- utiliser une extraction adaptée en présence de flux et de fumées de brasage ;

- mettre l’appareil hors tension avant toute intervention de maintenance.

Quelle maintenance prévoir sur une mini-vague ?

- contrôle régulier de l’état des câbles, connecteurs et organes de commande ;

- nettoyage périodique de la buse et des zones de débordement d’alliage ;

- surveillance du corps de pompe (turbine, bague graphite, roulements) et remplacement des pièces d’usure si nécessaire ;

- contrôle des éléments chauffants et du thermocouple en cas d’écart de température.

Une maintenance préventive simple permet de conserver une vague stable, régulière et répétable dans le temps.

claquage de l’émail de fils émaillés, avec réglages adaptés de la buse, de la hauteur de vague et du temps de contact.

- Trier par Par défaut

- Afficher 36 Produits par page